Установки центрифугирования утфеля – один из наиболее ответственных участков в сахарном производстве. В большинстве случаев на российских предприятиях эксплуатация центрифуг осуществляется в течение экстремально длительного срока, что ведет к физическому и моральному устареванию оборудования. Далее, для замены устаревшего оборудования покупаются центрифуги, изъятые из эксплуатации с других заводов (обычно, европейских), при этом, их электрическая часть тоже не является новой в физическом и моральном плане.

В обоих случаях механическая часть центрифуг остается в удовлетворительном состоянии и способна проработать в номинальном режиме ещё длительное время. Если приводной двигатель – асинхронный, то срок его допустимый эксплуатации достаточно велик относительно допустимого срока эксплуатации установки в целом.

Возникает логичный вывод, что намного экономичнее заменить устаревшую электрическую часть, систему управления и обновить пневматику, и при этом, фактически, получить новую центрифугу. По этому пути пошел ОАО «Знаменский Сахарный Завод», имеющий в своем активе б/у центрифуги фирмы BMA 1990г производства.

Силовая часть данных центрифуг состоит из тиристорных преобразователей Siemens Simovert 1986г производства и асинхронных двигателей Siemens серии 1PQ6 на 250 и 315 кВт. Основные проблемы возникают с преобразователями Siemens, давно снятыми с производства и не имеющих запасных компонентов для замены при поломке. Известно также, что ресурс этих преобразователей давно истек, их работа ненадежна.

Руководством ОАО «Знаменский Сахарный Завод» было решено заменить устаревшие преобразователи на современные преобразователи частоты Siemens Sinamics S120 с функцией рекуперации энергии для увеличения надежности работы и производительности двигателей.

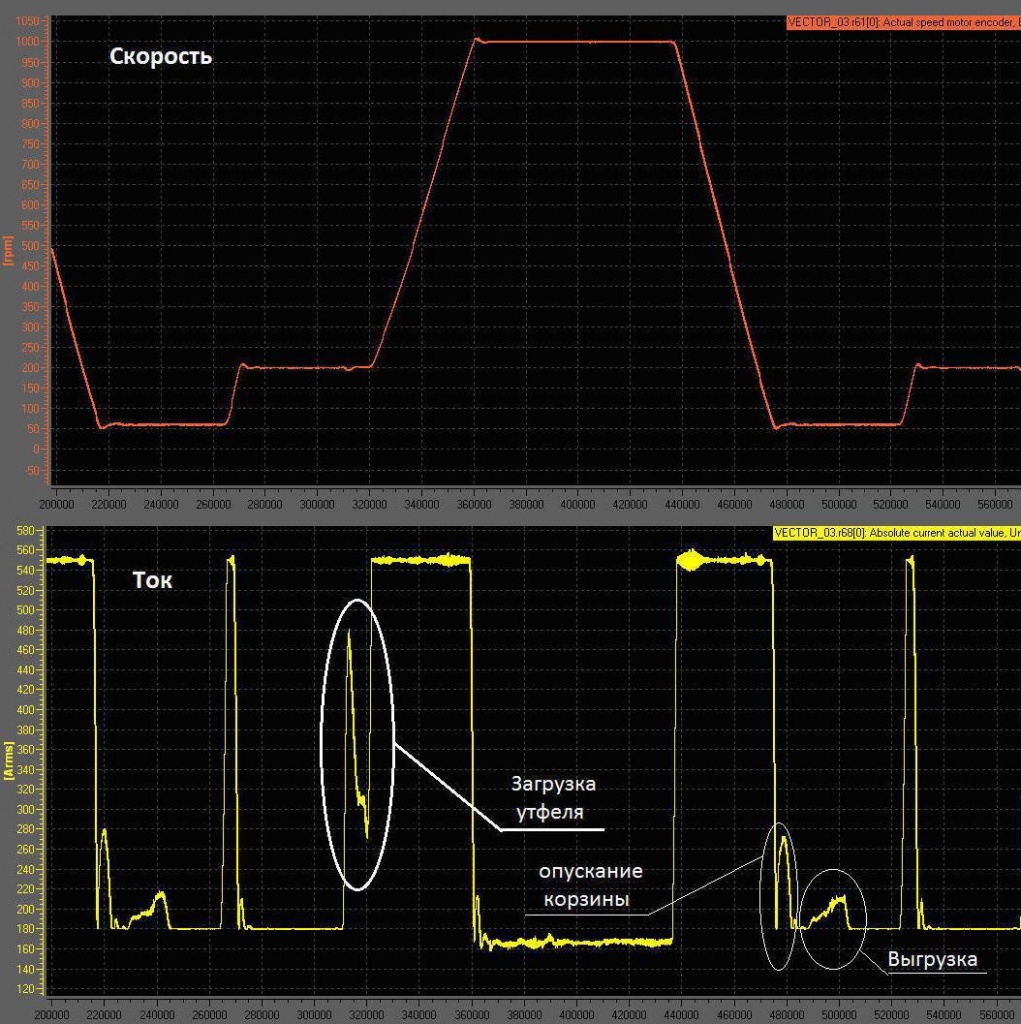

После установки преобразователей и ввода в эксплуатацию были проведены исследования работы приводов центрифуг под нагрузкой. Показатели работы сравнивались с показателями центрифуг той же величины загрузки, но питающимися от устаревших преобразователей частоты. Основной показатель работы привода центрифуги – время цикла – уменьшилось относительно других центрифуг в среднем на 14 секунд за счет уменьшения времени разгона и торможения. Среднее время цикла составило 240 секунд. Количество циклов в час стало больше на 1. При этом ещё большему увеличению динамических качеств центрифуги препятствуют условия охлаждения преобразователя и приводного двигателя. При возможном максимуме подаваемого тока время цикла возможно уменьшить ещё на 5-6 секунд.

Увеличилась точность поддержания скорости (ошибка - 1 об/мин) в номинальных режимах разгона/торможения и режимах при резком появлении нагрузки (например – загрузка утфеля; кратковременный провал по скорости до 3 об/мин).

Фотография частотного преобразователя Sinamics S120 мощностью 315кВт, установленная на ОАО «Знаменский Сахарный Завод».

Ниже представлены графики скорости и абсолютного тока двигателя, снятые при работе установки в течение одного цикла.

Преобразователь частоты Sinamics S120 посредством векторного управления организует оптимальную динамику двигателя и поддержание скорости при нагрузках.

Блок питания Sinamics S120 Smart Line Module обладает функции рекуперации энергии, при этом вся энергия, запасенная во вращающихся массах центрифуги, отдается при торможении обратно в сеть, за исключением потерь мощности в преобразователе и двигателе.

Следующие осциллограммы показывают потребление и отдачу мощности в течение цикла.

Заключение

Экономические факторы заставляют искать решения, оптимальные по соотношению цена/качество установки. Далеко не все предприятия могут позволить полную замену всех центрифуг первого продукта на новые центрифуги известных брендов (BMA, Fives Cail и т.д.), однако, вместо осуществления покупки центрифуги уже бывшей в употреблении, стоит определить возможность модернизации существующей установки на основе надежного и качественного оборудования. Результат при этом будет исключительно положительным, а финансовые вливания – меньшими.

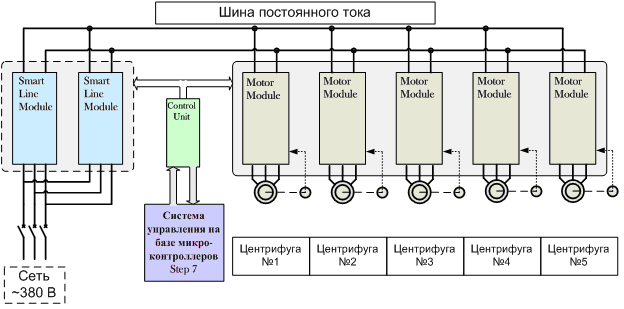

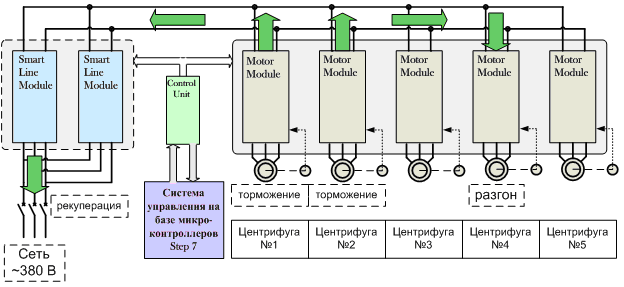

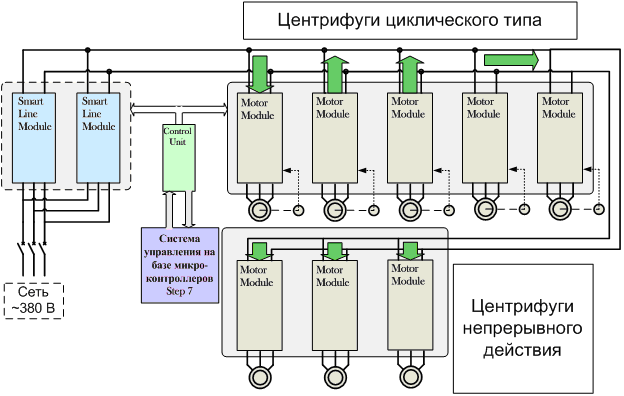

Компания предлагает оригинальное, эффективное и надежное решение питания новых асинхронных двигателей центрифуг: объединение инверторов на одной питающей шине постоянного тока с двумя/тремя выпрямителями с функцией рекуперации энергии.

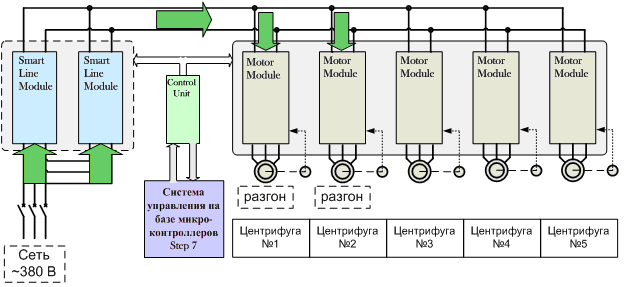

Главная идея решения: работа двигателей в силовой сети постоянного тока будет построена таким образом, что энергия, запасенная одним двигателем при разгоне, будет при торможении отдаваться на другой двигатель, находящийся в этот момент в процессе разгона. Таким образом двигатели будут обмениваться энергией, при минимальном потреблении со стороны питающей сети. Избыточная энергия, которую не затребовал при разгоне ни один двигатель, будет рекуперироваться обратно в питающую сеть. Такое решение позволит координально сократить номинальную мощность выпрямителей, обеспечить надежность за счет резервирования.

Остановимся подробнее на процессе обмена энергией двигателей и сокращения мощности выпрямителя.

Случай 1.

Рассмотрим ситуацию, когда все 5 центрифуг одновременно начинают разгон до скорости фуговки. Потребляемая в пике нагрузки мощность составит при мощности движков 250кВт P=5*250=1250 кВт. Но так как этот случай является несоответствующим действительности, и сдвиг во времени при разгоне двух центрифуг существует, то целесообразно рассмотреть

Случай 2, когда разгоняются 3 центрифуги. В таком случае пиковое потребление составит Р=3*250=750 кВт, и номинальная мощность выпрямителя должна соответствовать этому значению. Разница в первом и во втором случае 500 кВт.

Случай 3 – наилучший случай, когда 3 центрифуги разгоняются, а 2 тормозят. При этом потребляемая из питающей сети энергия составит Р=3*250 – 2*250 = 250 кВт. Значение приближенное, так как не учтены потери в устройствах.

Разгон первой и второй центрифуг.

Торможение первой и второй центрифуг, разгон центрифуги №4.

Фактически, это создание собственной питающей сети специально для асинхронных двигателей. Так же существует возможность включения в эту сеть так же центрифуг непрерывного цикла, при этом появится возможность исключить режим рекуперации выпрямителя, с условием, что все центрифуги будут находиться в работе одновременно, а значит, и снизить его стоимость.

Расчеты показывают, что при правильной управляющей программе для управления 8 двигателями по 250 кВт пиковая потребляемая из сети мощность составляет порядка 1200 кВт. Экономия по мощности составляет:

8*250 – 1200 = 500 кВт, то есть 40%, что влечет значительное понижение его стоимости.

Мы предлагаем использовать новую разработку компании Siemens - линейка приводов под общим названием Sinamics, которая позволяет осуществить различные уровни модернизации, начиная от замены управляющей и силовой части электроприводов, при условии, что внешняя система управления остается нетронутой, и, заканчивая полной заменой всего оборудования привода (силовой части, двигателя, управляющей части) и разработкой алгоритмов управления.

Асинхронные двигатели - наиболее часто используемые двигатели для процесса центрифугирования. Двигатели Siemens AG обладают большим КПД и коэффициентом мощности, чем аналогичные двигатели других производителей, что также служит целям энергосбережения.

В итоге

Точные данные о повышении производительности и сроках окупаемости модернизации установок могут быть получены при детальном исследовании существующего объекта. Специалисты компании ООО «Промышленная Автоматизация» осуществят энергоаудит приводных установок и оценят величину экономии электроэнергии после модернизации и сроки окупаемости объекта.