Очередным проектом в сфере автоматизации производства для нашей компании стал запуск сварочного робота на заводе по производству электродвигателей среднего напряжения.

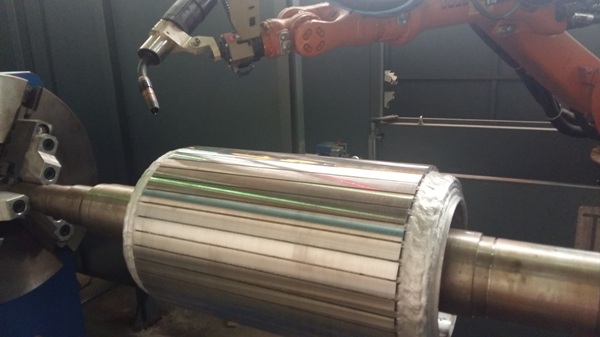

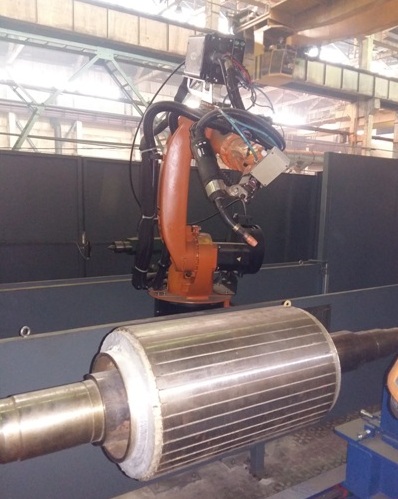

Роботизированный комплекс автоматической сварки используется для заварки алюминиевых пластин в торцевой части роторов электрических машин. До внедрения автоматизированной сварки эта операция выполнялась вручную. По результатам внедрения были получены более высокие прочностные характеристики, а также лучший электрический контакт. Скорость и стабильность сварки также повысились.

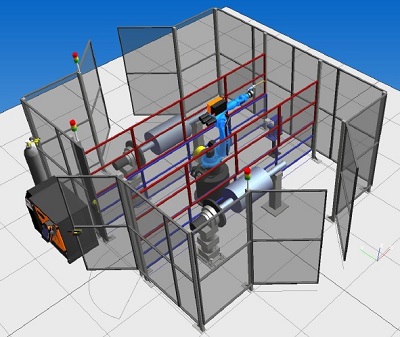

Такая конфигурация оборудования позволяет осуществлять сварку практически безостановочно. Алгоритм работы следующий. Оператор с помощью крана устанавливает ротор в позиционер и запускает программу. Автоматические створки закрываются, и робот KUKA начинает варить. Сварка одного ротора занимает от 5 до 10 минут. Во время сварки с одной стороны, есть возможность установить на второй позиционер вторую заготовку и перейти к ее обработке сразу после сварки первого ротора. Позиционер вращает ротор в процессе работы, чтобы обеспечить роботу возможность осуществить сварку одинакового качества по всему кругу заготовки. Автоматические створки защищают оператора от воздействия.

Сварка алюминия имеет ряд сложностей, но все они были решены нашими инженерами. Сильно помог, также, выбор высокотехнологичного сварочного источника от компании Fronius. А, благодаря программному обеспечению KUKA ArcTech, интеграция робота и сварочного аппарата была осуществлена по протоколу Profinet и не вызвала никаких проблем. Сварочная горелка оснащена модулем защиты от столкновений компании Binzel.

Еще одной из сложностей было количество разных по конфигурации роторов у Заказчика. Дело в том, что завод выпускает электродвигатели и генераторы на среднее напряжение небольшими партиями под конкретные задачи потребителей. Конструкторский отдел завода постоянно работает над роторами, внося изменения. В результате робот нуждается в подстройке под новые задачи практически постоянно. С целью упрощения этой задачи наши инженеры создали программу обучения робота, чтобы оператор, работающий на заводе, мог без участия высококвалифицированного специалиста добавить программу для сварки ротора новой конструкции.

Подводя итог ввода в эксплуатацию автоматического роботизированного сварочного комплекса можно отметить, что внедрение позволило повысить качество производимой продукции, ускорить процесс сварки, уменьшить влияние человеческого фактора, повысить повторяемость сварных швов. Робот KUKA в очередной раз подтвердил свою надежность и функциональность. Что позволяет нам надеяться на рост количества установленных роботов на заводах России.