Данные работы проводились на линии горячего цинкования листового металлопроката. После прохождения цинковой ванной лист стали проходит два толщиномера для измерения толщины покрытия с обоих сторон. На основании измеренных значений происходит корректировка работы динамических воздушных ножей: потока воздуха и положения ножей в пространстве. Динамические воздушные ножи предназначены для создания равномерного слоя цинка необходимой толщины. Для измерения толщины используется метод сканирования рентгеновскими лучами поверхности металла. Разработчиком данной системы является компания Rayonic. Для полного набора данных о толщине покрытия датчики устанавливаются сверху и снизу листа, который движется.

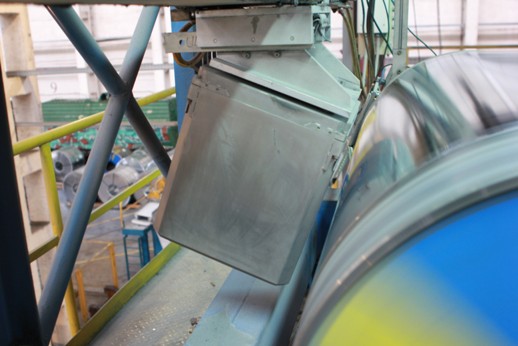

Для измерений по всей ширине листа сенсор крепится на раме, которая перемещается с помощью серводвигателя. На линии установлены два толщиномера - для измерения с каждой стороны. До модернизации система измерения была работоспособна, но алгоритм перемещения датчика не работал и измерения велись в одной точке по ширине листа, что сказывалось на качестве покрытия. К тому же у инженерного персонала на заводе не было возможности вносить изменения в работу устройства и оборудование системы было уникально, что усложняет ремонт в случае поломки.

Руководством завода было принято решение о замене системы управления. Так как вся система управления линии построена на оборудовании Siemens, то в качестве элементной базы было решено использовать Siemens.

в рабочем режиме сенсор перемещается поперек полосы идущего листового металла с заданной скоростью и выполняет измерения толщины цинкового покрытия. Так как сенсор является достаточно точным, то раз в смену запускается режим калибровки. Он выполняется автоматически. Сенсор подается на специальные фиксированные позиции, в которых закреплены образцы с эталонной толщиной покрытия.

Для реализации данной задачи был выбран ПЛК S7-300 с CPU 315-2 PN/DP. Система управления для каждого толщиномера строится на собственном ПЛК. Обе системы управления подключаются к одному операторскому рабочему месту на базе ПК и SCADA системы WinCC v7.0. Подключение выполнено по Ethernet TCP. На АРМ выполняется отображение состояния оборудования, диагностические сообщения, графики, ведется архив данных, задаются основные параметры работы толщиномеров.

Также была произведена замена узла перемещения сенсора - замена серводвигателя и замена привода. В итоге был установлен компактный серводвигатель фирмы Siemens серии 1FK7 с абсолютным энкодером с подключением по протоколу DRIVE-CLiQ. Для его монтажа на старое посадочное место был изготовлен переходной фланец. В качестве привода используется частотный преобразователь Sinamics S120 (модуль PM340 в блочном формате), управление осуществляется с помощью Simotion D410-2 с подключением к контроллеру по сети Profibus DP.